实时控制是闭环系统在定义的时间窗口内收集数据、处理数据并更新系统的能力。作为文章“至关重要的‘实时控制’究竟是何方神圣”的续篇,本文将详细介绍实时控制系统的个功能块“检测(收集)数据”,并针对如何通过关注特定传感器参数来优化实时控制系统的数据捕获提供了三个技巧。

您可能需要监控电机的位置和转速、调节电动汽车(EV)充电站的输出功率,甚至需要测量车辆与其前方停车间的极近距离。无论什么应用,对于闭环系统的安全和性能而言,传感器速度、精度和可靠性等参数都至关重要。

技巧 1:选择可在定义的时间窗口中收集数据并进行通信的传感器

在瞬息万变的环境中,传感器响应、转换和通信速度对于实时控制系统至关重要。系统收集和处理数据的速度越快,更新输出的速度就越快,从而可以保持稳定性和效率。

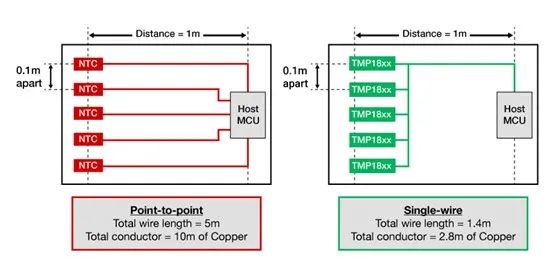

我们看一个电动汽车电池包的示例。在此示例中,40 多个传感器用于测量电芯温度。这些传感器提供的数据帮助维护电池的安全运行并优化充电效率。设计人员通常会面临的难题是连接负温度系数热敏电阻的点对点电缆会增加电动汽车的重量和成本。

要解决这个难题,如图 1 所示,您可以采用 TI TMP1826 温度传感器的单线协议,以便减少所需电缆数量、降低整体重量并提高车辆效率。

未来的电动汽车有望成为能源,即在用电高峰或停电期间将存储的电能返回电网。管理这种潜在的能量交换是电网集成的一个方面,这使得通信成为电动汽车充电站的一项关键设计考量。无论是车辆充电点到电网,还是充电站到云端,前后端通信设计都必须满足充电过程中的数据、功能安全与信息安全标准,如图 1 所示。

图 1:减少电动汽车电池温度传感器布线

不过,在一根总线上具有多个传感器的情况下,要让控制器可在定义的时间窗口中从每个温度传感器查询新的温度读数,必须确保通信速度足够快。值得庆幸的是,TMP1826

等器件不仅支持传统应用所需的标准速度,还支持低延迟通信所需的具有 90kbps

数据速率的超速模式,使得实时控制系统能够正确更新每个电池模块的电芯温度。

技巧 2:选择高精度传感器并遵循实践,以便尽量减少外部误差

实时控制系统需要的反馈,而要实现这点的简单方法就是使用高精度传感器。假设有一个通过电机控制的系统,六轴机械臂或协作机器人。这些机器人需要的电机位置检测和控制,才能确保组装过程中的度和人机交互情况下的安全性。

如果能获取更加准确的电机位置,则可以减少机械容差。换句话说,位置传感器越,设计裕度越大。借助 TMAG5170 等高精度霍尔效应位置传感器,您可以准确监控电机的位置,同时可以对任何角度变化做出快速响应,以便实时控制处理单元可以对电机进行重新定位。

为实现准确测量,必须遵循设计实践并考虑所有可能的误差源(如系统的机械缺陷或与信号链相关的误差)。

技巧 3:基于产品任务剖面选择可靠的传感器

传感器的速度和精度是成功实现实时控制的两个关键因素。此外,要让传感器可以随着时间的推移正常运行,还必须考虑系统的寿命和运行环境条件。例如,所示的卫星不仅需要承受太空中强烈的物理振动和大量辐射,还需要承受极端的温度变化。

在太空中进行实时控制的一个示例是卫星上的发电和配电系统。其中,电流检测放大器用于监测主电源轨输入电流,从而检测单粒子瞬变。一旦检测到过流事件,处理器会进行实时反应,以便关闭电子子系统,防止造成损坏。

TI 在 INA901-SP 和 INA240-SEP 等 CSA 产品中采用先进技术,如增强型航天塑料和耐辐射封装,可以在太空中保持高精度测量并实现实时控制。

结语

检测通常是指测量电压、电流、电机转速、位置、湿度和温度等外部变量。要实现向控制系统实时发送数据变化,传感器的响应时间、通信速度、精度和可靠性是至关重要的参数。

尖货爆款

尖货爆款

海量现货 种类齐全

海量现货 种类齐全

快速报价 闪电出库

快速报价 闪电出库

原厂渠道 原装正品

原厂渠道 原装正品

优势价格 节省成本

优势价格 节省成本

专属客服 FAE支持

专属客服 FAE支持